管理会计免费资料

管理会计免费资料

手机号

验证码

管理会计案例-梅塞德斯-奔驰全能车

2019-01-18

摘要今天来给大家带来管理会计案例-梅塞德斯-奔驰全能车(AAV) 在20世纪90年代初的经济衰退期间,梅塞德斯-奔驰挣扎于产品开发、成本效率、材料采购和适应变化的市场情势。在1993年时,这些问

今天来给大家带来管理会计案例-梅塞德斯-奔驰全能车(AAV)

在20世纪90年代初的经济衰退期间,梅塞德斯-奔驰挣扎于产品开发、成本效率、材料采购和适应变化的市场情势。在1993年时,这些问题引起数十年来最严重的销量暴跌,这家豪华汽车的制造商,在历史上第一次蒙受亏损。此后,梅塞德斯调整其核心业务以提高运营效率,减少零件和系统的复杂性,并且与供应商之间建立了在技术上紧密配合的关系。

在寻求增加市场份额、开辟新的细分市场和新的利基市场的同时,梅塞德斯着手开发一系列的新产品。新推出的产品,包括1993年的C级、1995年的E级、1996年的SLK型跑车,以及1997年的A级和M级车。也许梅塞德斯最重大、最激进的新项目,当推“全能车(All Activity Vehicle,AAV)”。1993年4月梅塞德斯宣布,它将在美国建造它第

一个客车制造工厂。这一决策突出了公司的全球化战略,表明公司希望拉近它与顾客和市场的距离。梅塞德斯-奔驰美国国际公司从它的各个领域(营销、开发、工艺、采购、生产和控制)选出代表,组成功能小组,设计车辆和生产的各个系统。制造AAV采用的是一种组件式装配流程。公司的一级供应商,是按系统2提供它们的产品,而不是按构成系统的各项零件或部件提供产品。这些一级供应商,直接向公司提供每年生产大约65,000辆汽车所需要的生产系统,而不是各个零部件。

AAV项目的各个阶段

AAV项目从提出概念到进入生产阶段,经历的时间比较短。第一个阶段,即概念的形成阶段,始于1992年。概念阶段结束时,形成一份可行性报告,提交董事会批准。董事会批准之后,在1993年开始了项目的实施阶段,并于1997年进行生产。各阶段的主要内容如下:

概念阶段:1992-1993

工作组的成员把现有的生产线与各个细分市场的需求相比较,寻找推出新车的可能性。通过分析,发现被Jeep、Ford和GM占有的越野车(SUV)市场3,正在迅速扩张,且充满机会。于是,进而对具有梅塞德斯-奔驰特色的高档AAV在全球销售的潜在可能性,进行市场调查。并对大略的成本(包括材料、人工、经常费用、制造费用和一次性的开发与项目成本)作了估计。还采用净现值(NPV)法,分析10年内的预计现金流量,以取得董事会对该项目的批准。基于充满风险和机遇的前景,采用“假设推定”(what-if)方法对NPV作敏感性分析。例如,风险因素包括外汇汇率的波动,由于顾客以AAV替代梅塞德斯的其他产品所引起的销售量的变化,以及产品和制造成本与预期成本的差异。根据概念阶段所作经济上的可行性研究,董事会批准了这个项目,开始寻找可能的制造地点。对制造地点设在德国、其他欧洲国家还是美国,都一一作了评估。遵循公司的全球化战略,梅塞德斯把工厂选在了美国。这一决策的决定性因素是,希望工厂靠近越野车的主要市场(美国)。

项目实施阶段:1993-1996

定期召开顾客会诊会议,请他们审视样品车,并向他们解释新车的概念。通过这些会诊,能够就推荐的车型是否能被未来的用户和媒体所接受,获得重要的信息。顾客被请求对各项特征(包括安全性、舒适度、经济性和款式)的重要性打分。公司将工程师按功能组的形式进行组织,设计各项系统以体现这些基本特色。尽管有时顾客最初的期望值可能还低于梅塞德斯规定的标准,但梅塞德斯不会因此降低对其部件所规定的内部标准。例如,有许多汽车专家相信,梅塞德斯产品的操纵性能之所以特别优秀,是因为它制造的底盘的质量为全球之冠。因此,梅塞德斯生产线上每一级别的车都能达到严格的操纵标准,尽管对有些级别的车规定的标准,可能已经超过了顾客的期望。梅塞德斯采用目标成本法,并不是为了要降低某一级汽车的成本,产出低价的车辆。这家公司的战略目标是,生产出来的车辆比竞争对手生产的同样车型,要稍为贵一些。然而,顾客多花的钱,必须给其带来更大的、看得见的实惠,做到物超所值。

在产品的实现阶段,

由于各种因素的动态变化,车辆(和车辆的目标成本)始终处在频频变化的状态。例如,在AAV的开发过程中,市场日趋奢华。此外还要根据碰撞实验的结果,不断改进AAV的设计。正因为如此,梅塞德斯意识到,需要把设计和测试组的成员与项目的其他功能小组,安排在邻近的场所,以促进迅速交流和决策制定。汽车工业中,有一些新的技术特色,如安装在汽车侧面的气囊,是梅塞德斯首先开发的。把新特色普及应用到梅塞德斯所有的生产线上的决策,则由公司管理层作出,因为经验证明,顾客对某一级别车辆的反应,是会影响到他们对整个品牌的看法的

生产阶段:1997

公司通过每年进行的净现值(NPV)分析,密切注意项目的进展情况。此外,每年还要编制一套三年计划(包括利润表),向德国的总部报告。公司每月召开部门会议,把实际成本与(在成本估计过程中确定的)标准成本相比较,确定成本业绩。因此,会计系统充当了一个控制机制,它要保证实际生产成本符合目标(或标准)成本。

目标成本法与AAV

要使AAV达到目标成本,第一步是对每一个功能组的现行成本做出估计。然后,再对每一个功能组的各个组件,确定它们所需要的成本。通过比较每一个功能组的估计现行

成本与目标成本,确定成本降低目标。功能组分为车门、侧壁和车顶、电气系统、减震器、动力传动系、座位、取暖系统、驾驶座和前端。随后,对各功能组所包含的零件,逐一确定其成本降低目标。梅塞德斯富有竞争力的一道措施,是购入并拆散其竞争对手的车子,藉以了解它们的成本和制造流程。

AVV的制造过程,依赖于能带来高附加值的系统供应商。例如,驾驶座是以一个整体购自系统供应商的。因而系统供应商从项目一开始,就成为开发过程的一个组成部分。梅塞德斯期望各供应商都能达到成本目标。为了提高整个功能组的有效性,梅塞德斯在整个流程的初始阶段,就请来各供应商参加讨论。在开发的初始阶段,就必须迅速做出决策。

设定目标成本的过程,由成本计划员领导。成本计划人员是工程师,而不是会计师。由于成本计划员是具有制造和设计经验的工程师,他们能够对供应商提供的各个系统将会发生多少成本,做出合理的估测。另外,梅塞德斯还拥有供应商生产零件所用的许多工夹模具,如冲制金属板需用的冲模。工夹模具成本是设计阶段一次性成本中的重要组成部分。

制订指标以配合编制目标成本

在形成概念的阶段中,梅塞德斯的工作组成员采用多种指标,来帮助他们确定AAV关键性的性能、设计和成本之间的联系。为制订这些指标,梅塞德斯向顾客、供应商和自

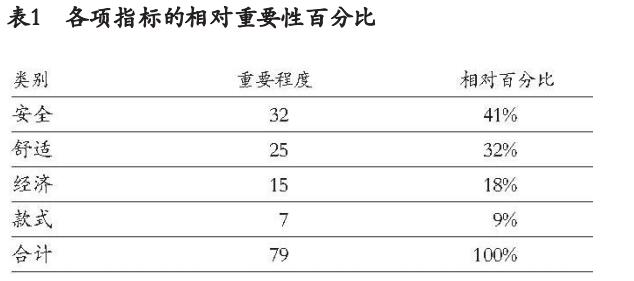

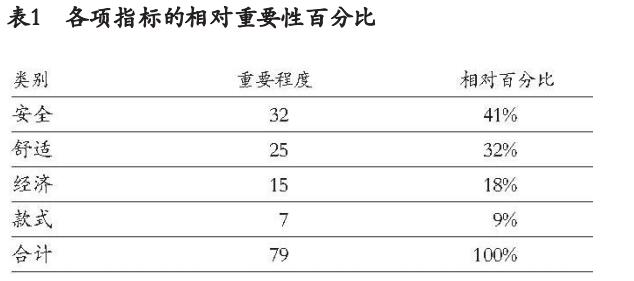

己的设计工作组收集了多种信息。表1列示了顾客对AAV概念所反映意见的汇总分类;不过梅塞德斯实际数据的类别,要比该表所示广泛得多。例如,“重要程度”一栏中的数据,来自对潜在顾客样本群体的调查;对他们提出的问题是,在考虑购买一辆新的梅塞德斯车时,各种指标是否非常重要。每一位回答者可以对问卷中的每一项指标都作肯定性的答复

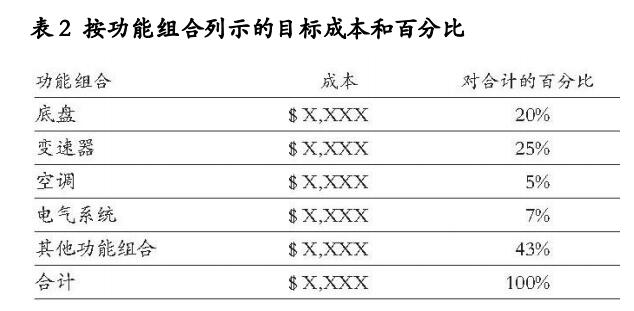

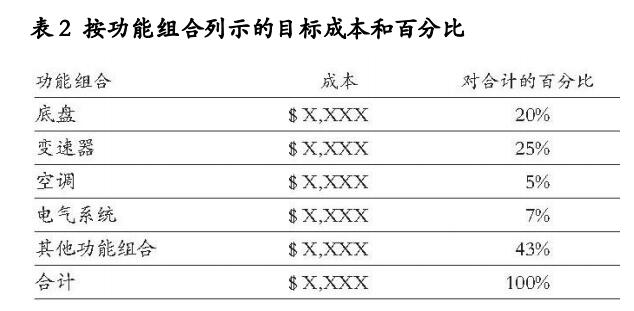

为了对各项资源的成本有一个更好的了解,要明确有哪些功能组,以及各功能组的目标成本估计数。(梅塞德斯也组织了称为“功能小组”的工作组,其任务是制订详细的技术规范和成本预测。)表2列示了计算得出的各功能组的目标成本的相对百分比。

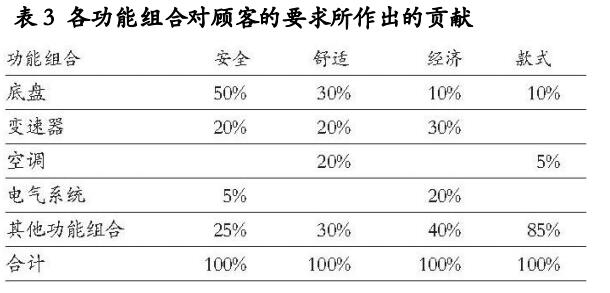

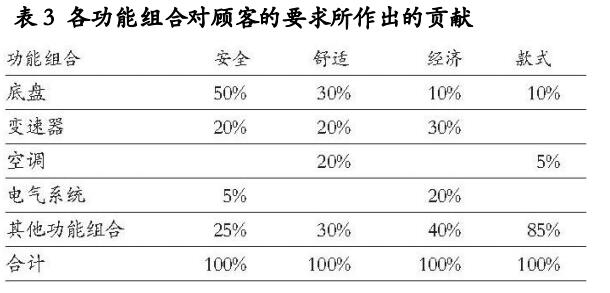

表1列示了潜在顾客对车子的特性提出的要求;表3则概括了各个功能组对于满足各特性所作的贡献程度。比方说,潜在顾客认为,安全是AAV的一项重要特性。有的功能组在安全方面能作出的贡献,要比别的功能组大。例如,梅塞德斯的工程师认为,底盘的质量是安全的一项重要因素(占各功能组在安全方面所作贡献总和的50%)。

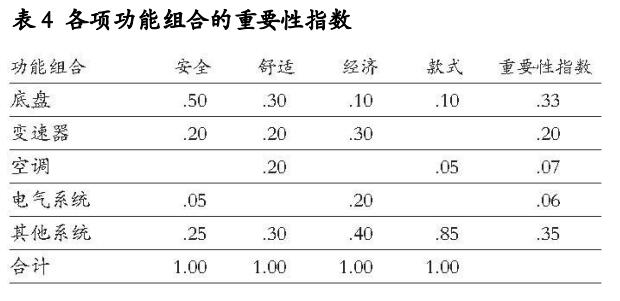

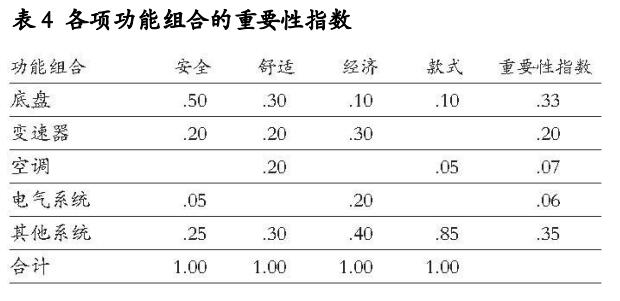

表4把从表1中取得的各项指标的重要性百分比,与表3所示的各功能组的贡献结合起来。结合的结果为“重要性指数”,这个指数衡量每一类顾客要求中,各功能组的相对重要性。例如,潜在顾客把安全、舒适、经济、款式这4类要求的相对百分比分别定为0.41、0.32、0.18、和0.09。表4中的各行,则代表每一个功能组对各种要求所作出的贡献。把每一行的值,乘以其相应的重要性百分比,并把乘加总起来,即得底盘的“重要性指数”[(0.50 x 0.41)+(0.30 x 0.32)+(0.10 x 0.18)+(0.10 x 0.09)=0.33]。

表5所示的“目标成本指数”,是以各功能组的“重要性指数”除以“目标成本百分比”计算出来的。梅塞德斯的经理人员在概念设计阶段,运用这些指数(指的是目标成本指数--译者注)来了解一项功能组的重要性与该项功能组的目标成本之间的关系。指数小于1,可能就意味着该功能组的成本,超过了它的感知价值。这样,在产品开发的早期阶段就可以发现一些在满足顾客需求前提下的降低成本的机会,进而付诸行动。在项目实施阶段做出的选择,通常到了生产阶段就不可逆转了,因为AAV的生产成本中,大约80%属于材料和外部供应商提供的系统组件4。

为使开发工作高效、迅速,AAV项目采用有效、一体化的管理机制。梅塞德斯的有效、一体化的组织结构使其在四年之内完成了一辆全新汽车从概念到生产的全部过程。梅塞德斯把目标成本法的实施作为管理的关键环节,在1997年造出了第一辆AAV车。

管理会计CMA考试百科

管理会计CMA考试百科

数字化时代的管理会计如何赢在职场?

数字化时代的管理会计如何赢在职场?